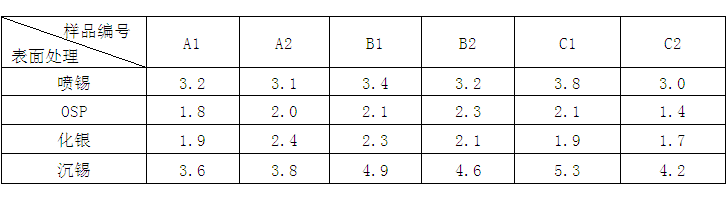

1 前言 电路板行业越来越多地出现离子污染测试离子浓度残留检测。很多业内人不明白为什么欧美的订单很多都会有离子污染要求,并且逐年加剧,台阶越来越高。其实欧美客户的离子污染要求也不是无因而生的,因为随着电子行业的迅速发展,电子产品的集成度越来越高,电路板上的元器件密度越来越高,线与线的间距也越来越小。为防止离子迁移导致的失效,对PCB板面的清洁度的要求也就相应提高了。若PCB线路板表面有酸性离子(如:硫酸根、硝酸根等)残留时还会对线路板有腐蚀的情形,易造成开路、短路等现象。产品的寿命也大大降低。所以PCB板面常会有的钡离子、氯离子、溴离子、硫酸根等离子就有了相应的残留浓度值的要求(单位:ug/in2或ug/cm2)。一般客户离子污染度要求有:2.0、 3.25、5.5、7.0、10.0 ug/in2等不同档次的离子污染度要求。有按总离子浓度要求的,也有按单个离子的浓度要求。而PCB板的表面离子污染度超标及离子超标客诉常常困扰着很多线路板厂商,为满足客户对沉锡板板面离子污染要求,本文通过试验测试,找出对离子污染又影响的主要因素,并根据客户离子污染要求,设计出了不同的工艺流程,方便工程设计及生产作业,工艺通过不同的测试。 2 试验设计和试验过程 2.1不同表面处理的离子污染度差异分析: 使用同种油墨不同表面处理测得离子污染度数据,测试方法为IPC-TM650-2.3.25,测试仪器为离子污染度测试仪;单位:ug/in2: 样品测试流程: 已完成外层正常板件(12片)→阻焊→字符→成型→清洗→FQC1→OSP/化银/沉锡→离子清洗→FQC2→取样做离子测试 使用绿色油墨统一条件印刷阻焊,每种表面处理做3块板,在每块板中各取2个样品进行测试,除表面处理为喷锡在成型前做喷锡外,其他表面处理都依照上面流程制作,离子污染度测试数据如下: 表一

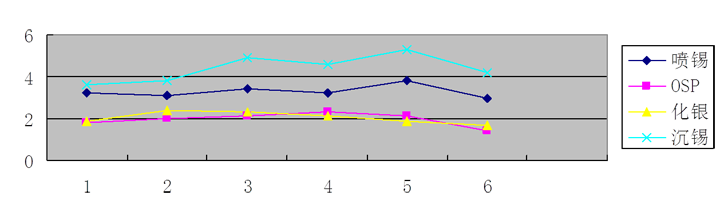

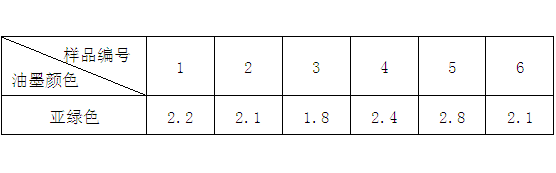

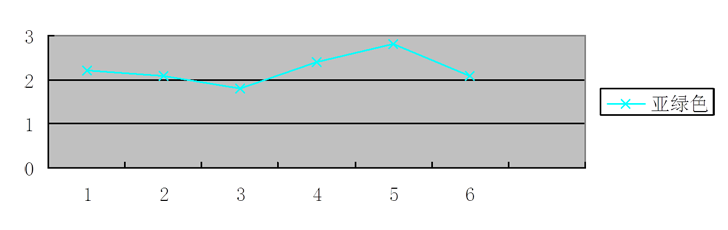

图1 从以上测得数据可知,离子污染度跟表面处理方式关系较大,表面处理为沉锡的离子污染度最大,都在3.5 ug/in2以上;其次是喷锡,都在3.0 ug/in2以上;OSP和化银大体差别不大,且都在2.5 ug/in2以下。下面将针对离子污染最高的表面处理为沉锡的PCB进行离子污染影响因素分析。 2.2不同油墨颜色的离子污染度分析: 使用不同油墨做同一表面处理--沉锡后测试各个样品的离子污染度。 流程:已完成外层正常板件(12片)→阻焊→字符→成型→清洗→FQC1→沉锡→离子清洗→FQC2→取样做离子测试。 用绿色、绿色无卤、白色、亚绿色油墨制作阻焊,每种油墨颜色做3块板,在3块板中各取2个样品进行测试,离子污染度测试数据如下: 表二

图2

从以上测得数据可知,沉锡板的离子污染度跟油墨特性也有关系,亚绿色最大,都在6.0 到10.0ug/in2之间;绿色和绿色无卤在3.0到5.5 ug/in2之间,白色在3.0 ug/in2以下

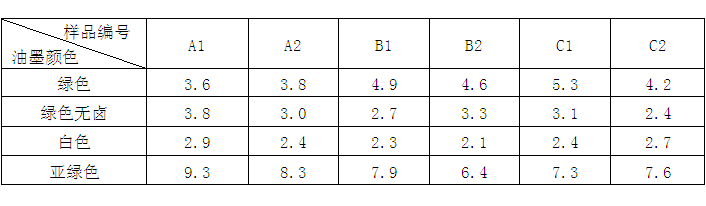

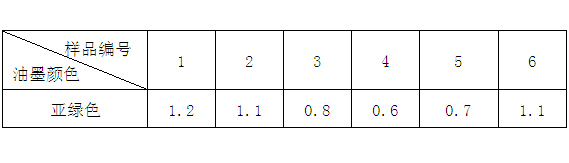

2.3增加UV固化后的离子污染度分析:

使用亚绿色油墨正常制作阻焊,在字符后增加UV固化。

流程如下:已完成外层正常板件(12片)→阻焊→字符→UV固化→成型→清洗→FQC1→沉锡→离子清洗→FQC2→取样做离子测试

使用亚绿色油墨依照上面流程制作3块板,在3块板中各取2个样品进行测试,离子污染度测试数据如下:

表三

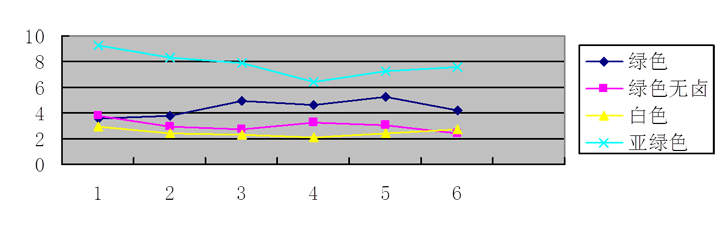

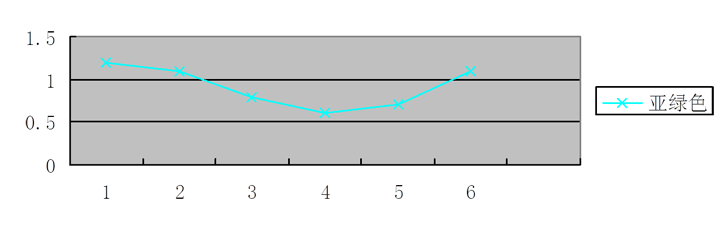

图3 从以上测得数据可知,亚绿色油墨沉锡板在字符后加上UV后的离子污染度大大降低,降低到3.0ug/in2以下。 2.4增加UV固化且在离子清洗前增加煮板流程的离子污染度分析: 使用上面测试板,在离子清洗前增加80度*30MIM煮板流程。 使用亚绿色油墨依照上面流程制作3块板,在3块板中各取2个样品进行测试,离子污染度测试数据如下: 表四

图4 从以上测得数据可知,在字符后增加UV固化及在离子清洗前增加煮板流程,亚绿色油墨的离子污染度可以做到2.0 ug/in2以下。 3.测试总结: 综上所述: 3.1沉锡板离子污染度要求≤5.5 ug/in2(亚绿色≤10.0 ug/in2)的设计流程为: 阻焊→字符→成型→清洗→FQC1→沉锡→离子清洗→FQC2→FQA→包装 3.2沉锡板离子污染度要求≤7.0 ug/in2或≤5.5 ug/in2(亚绿色油墨)的设计流程为: 阻焊→字符→UV固化→成型→清洗→FQC1→沉锡→离子清洗→FQC2→FQA→包装 3.3沉锡板离子污染度要求≤3.25 ug/in2的阻焊后设计流程为: 阻焊→字符→UV固化→成型→清洗→FQC1→沉锡→离子清洗→FQC2→FQA→包装 3.4沉锡板离子污染度要求≤2.0 ug/in2的阻焊后设计流程为: 阻焊→字符→UV固化→成型→清洗→FQC1→沉锡→纯水煮板(80度*30min)→离子清洗→FQC2→FQA→包装。 通过不同的流程设计达到客户的沉锡板不同离子污染度要求,在测试过程中值得注意的是增加UV流程时需要考量不同的设备性能和参数,一般需要考量板件在UV中的速度和能量,因为能量过大速度过慢对阻焊油墨外观有一定影响,而UV能量过低速度过快对离子污染度的改善效果较差,因此需要依照UV机的性能、油墨耐UV性及设备产能等综合考量其速度和能量来满足各厂的不同需求。同时影响离子污染度测试结果的因素很多,在出现离子污染度超标时需要首先排除测试过程和方法的变异,在确定测试过程和测试方法无变异下去找到其他制程的变异点,在字符后增加UV和离子清洗前煮板可能不是最佳方法,每个厂的工艺设计流程可能略有不同,但是以上工艺流程设计为我司对离子污染度不同要求的一种工艺设计流程参考,从效果来讲可以满足我司现有客户需要。